Product

首頁?>?產(chǎn)品中心

“超導(dǎo)感應(yīng)加熱器和技術(shù),來源于大型/重型金屬壓延成型材工業(yè)配套電熱設(shè)備的開創(chuàng)性研究和應(yīng)用。利用超導(dǎo)材料在直流環(huán)境中的低損耗特性,融合電磁感應(yīng)加熱技術(shù),實現(xiàn)非磁性金屬壓延成型過程中擠壓環(huán)節(jié)前的低能耗高質(zhì)量預(yù)熱,是超導(dǎo)電力應(yīng)用技術(shù)和感應(yīng)加熱技術(shù)的有機結(jié)合,相對于傳統(tǒng)電加熱技術(shù),在電能利用率和工件加熱效果方面具有巨大的競爭優(yōu)勢。

傳統(tǒng)的電加熱技術(shù),利用交變磁場在靜止坯料中產(chǎn)生感應(yīng)渦流實現(xiàn)坯料加熱,在加熱鋁、銅等非鐵磁性材料時,加熱效率不足50%,還存在加熱不均勻、透熱時間過長、加熱質(zhì)量不高等問題。超導(dǎo)直流感應(yīng)加熱技術(shù),利用坯料在靜止的磁場中的旋轉(zhuǎn)運動,產(chǎn)生感應(yīng)渦流實現(xiàn)坯料加熱,加熱效率提高至約80-85%。一臺兆瓦級超導(dǎo)直流感應(yīng)加熱設(shè)備每年可節(jié)約640萬度電,并可以將鋁擠壓的加熱成本從260元/噸降至130元/噸。當(dāng)前我國鋁型材產(chǎn)能占世界總量的一半,全國鋁型材企業(yè)所用加熱設(shè)備超過萬臺,若能通過產(chǎn)業(yè)化關(guān)鍵技術(shù)的突破,將成本回收周期控制在兩到三年,采用該技術(shù)進(jìn)行節(jié)能改造的降耗空間和市場潛力都將非常巨大。

超導(dǎo)感應(yīng)加熱技術(shù)由于其加熱頻率低(4-10Hz),具有優(yōu)越的溫度均勻性和加熱質(zhì)量,且設(shè)備運行安全,對電網(wǎng)友好,可實現(xiàn)高效、均勻地對非鐵磁性金屬進(jìn)行壓延成型過程中的預(yù)加熱處理。該加熱技術(shù)是能對大口徑(直徑400mm以上)金屬工件進(jìn)行芯表同步均勻快速加熱的方法。且基于該方法的原理樣機已經(jīng)在南昌研發(fā)成果并通過鑒定。這種高透熱深度、超均勻的加熱方式應(yīng)用于軍工級別合金成型工藝,可以有效地解決材料由于受熱不均勻而容易開裂的問題;將其應(yīng)用于其他大尺寸非鐵磁性金屬工件,如船舶領(lǐng)域的主軸、大工件的熱處理等,可以解決傳統(tǒng)設(shè)備加熱不均勻的行業(yè)痛點;該技術(shù)還可對導(dǎo)電性差的鈦合金實現(xiàn)快速、均勻、大功率的加熱,這些突出優(yōu)勢將助力我國軍工金屬材料品質(zhì)整體提升。

此項技術(shù)之前只有德國、韓國和中國(僅聯(lián)創(chuàng)超導(dǎo))掌握,我們的技術(shù)從基礎(chǔ)超導(dǎo)材料到設(shè)備全部自主化,不受國外卡脖子影響。而且,德國技術(shù)和韓國技術(shù)都是針對小尺寸金屬工件(直徑小于240mm)的加熱設(shè)備,而我國南昌的設(shè)備是針對大尺寸金屬工件(直徑大于400mm)的,而且聯(lián)創(chuàng)超導(dǎo)的設(shè)備還是國際上功率最大、頻率10Hz以下的超導(dǎo)感應(yīng)加熱器,因此南昌的超導(dǎo)感應(yīng)加熱原理樣機是全球范圍內(nèi)可以對大尺寸金屬工件進(jìn)行通體(內(nèi)外同時)快速均勻加熱的裝置。”

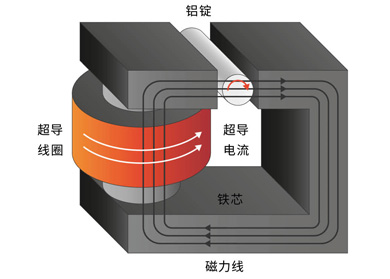

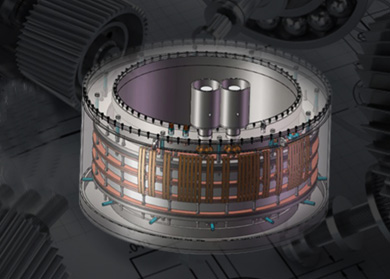

超導(dǎo)磁體產(chǎn)生強直流磁場,電動機驅(qū)動工件在磁場中旋轉(zhuǎn),感應(yīng)出渦流進(jìn)行加熱。磁場強度高、頻率低、超導(dǎo)磁體由于零電阻而實現(xiàn)高能效。

由超導(dǎo)磁體系統(tǒng)、機械傳動系統(tǒng)、實時測控系統(tǒng)組成;大口徑傳導(dǎo)式超導(dǎo)磁體技術(shù)和氣隙可調(diào)鐵心結(jié)構(gòu)設(shè)計技術(shù)。

鐵心中心柱直徑:Φ1770mm;氣隙空間:566×566×1700mm|中心磁場大于0.5-1T;

微信公眾號

小程序